روان کننده داخلی چیست و چه کاربردهایی دارد؟

روانکنندههای داخلی (Internal Lubricants) دستهای از افزودنیهای حیاتی در فرمولاسیون پلیمرها، بهویژه پیویسی (PVC)، هستند. اگرچه اغلب کمتر در وب فارسی به آنها پرداخته شده، ولی بدون آنها فرآیند تولید با مشکلاتی مانند دمای بیش از حد، کاهش کیفیت سطح محصول و افت خواص مکانیکی مواجه میشود. در این مقاله، شما را با عملکرد، انواع، مزایا و راهنمای استفادهی درست این روانکنندهها آشنا میکنیم تا بتوانید بهینهترین انتخاب را داشته باشید.

۱. روانکننده داخلی چیست؟

روانکننده داخلی در درون ماتریس PVC اجرا میشود و با کاهش نیروی بین ملکولی، باعث بهبود جریان مذاب میشود. این ترکیبات معمولاً قطبیتر از روانکنندههای خارجی هستند و با ساختار PVC سازگاری بیشتری دارند.

⚙️ عملکرد اصلی:

- کاهش ویسکوزیته مذاب

- کاهش حرارت اصطکاکی (Shear heat)

- جلوگیری از چسبیدن ذرات به سطح فلز تجهیزات

- بهبود یکنواختی جریان و کاهش نقص سطحی.

۲. چرا استفاده از روانکننده داخلی مهم است؟

استفاده بهجا و مناسب از روانکننده داخلی در PVC مزایایی فراتر از صرفهجویی در انرژی دارد:

- بهبود راندمان فرآیند

روانکنندههای داخلی باعث افزایش روانی مذاب و کاهش نیروی مورد نیاز برای اکسترودر یا قالب تزریق میشوند . - افزایش کیفیت سطح و کاهش نقص

با کاهش چسبندگی و یکنواختی جریان، محصولات با خش کمتر، سطح صافتر و بدون حلقه جریان تولید میشوند . - کاهش گرمایش و تخریب

اصطکاک داخلی کمتر به معنی کاهش میزان حرارت در داخل فولمز و احتمال بروز تخریب حرارتی است . - افزایش دوام تجهیزات

روانی بهتر مذاب فشار و سایش روی اجزای دستگاه را کاهش داده و عمر تجهیزات را افزایش میدهد. - صرفهجویی اقتصادی

کاهش مصرف انرژی، زمان تولید و افزایش خروجی باعث بهینهسازی هزینهها میشود .

۳. انواع روانکننده داخلی

روانکنندههای داخلی را میتوان به سه گروه تقسیم کرد:

🔹 ۳.۱ استرهای گلیسرولی و اسیدهای چرب

- مانند گلیسرول مونو استئارات، اسید استئاریک

- کاهش بین مولکولی با نفوذ به زنجیره PVC

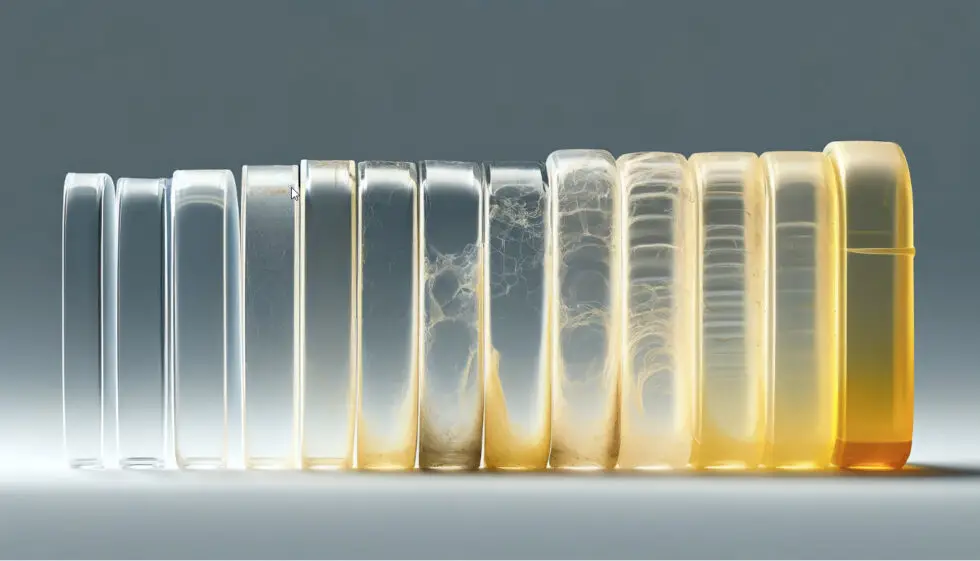

- مناسب برای کاربردهایی که نیاز به محصول شفاف با سطح صاف دارند.

🔹 ۳.۲ استرهای لاکتیک یا N‑بوتیل استر

- کمک به روانی مذاب و جلوگیری از ترکهای سطحی .

🔹 ۳.۳ واکسهای پلیمری (مانند واکس پلیاتیلن)

- مولکولهای طولانی با قابلیت عمل داخلی و خارجی

- کاهش اصطکاک داخلی و کمک به آزاد شدن از قالب .

۴. نحوه عملکرد در خط تولید PVC

- قبل از ذوب: روانکننده داخلی توزیع یکنواختی در ترکیب مواد اولیه دارد.

- در حین ذوب: باعث کاهش ویسکوزیته و اصطکاک زنجیرهای مواد میشود.

- در خروج از قیف یا قالب: گاهی مقداری روانکننده به سطح ماده مهاجرت کرده و به جدا شدن آسان از قالب کمک میکند (اثر مشترک داخلی-خارجی) .

۵. کاربردهای کلیدی

روانکننده داخلی برای محصولات و فرآیندهای متنوعی استفاده میشود:

| کاربرد | نمونه کاربرد |

|---|---|

| اکستروژن پروفیل/لوله | افزایش خروجی و کاهش نقص سطحی |

| تزریق قطعات سخت | افزایش تراکم و کاهش صوت ترک |

| فیلم و کلندرینگ | شفافیت بالا و یکنواختی سطح |

| کابلسازی PVC | سرعت بالاتر و sääfackqta کاهش گرما |

| بستهبندی پزشکی | سطح صاف و ویژگی ضد چسبندگی |

این روانکنندهها بهویژه در کاربردهای شفاف مانند بستهبندی دارویی، فیلمهای شفاف و قطعات الکترونیکی اهمیت دارند.

۶. مقدار مناسب مصرف

میزان استفاده بسته به فرمولاسیون و فرآیند متفاوت است:

- معمولاً بین ۰.۵ تا ۲٪ از وزن فرمول مذاب

- مصرف کمتر: چسبندگی بالا، ویسکوزیته زیاد

- مصرف بیشتر: روانی بیشازحد، افت خواص مکانیکی، بروز عیبهای سطحی، نزول کیفیت نهایی.

۷. مشکلات رایج و راهکارهای فنی

⚠️ مشکل ۱: روانی بیشازحد (Over-lubrication)

- علت: مصرف زیاد روانکننده

- نتیجه: تولید سریع، ولی پلاستیکیزاسیون ناقص، کاهش استحکام و کیفیت سطح

- راهکار: کاهش میزان مصرف و اجرای تست در مقیاس نیمهصنعتی.

⚠️ مشکل ۲: روانی ناکافی

- علت: دوز کم یا انتخاب افزودنی نامناسب

- نتیجه: افزایش دمای ذوب، سایش دستگاه، کاهش کیفیت محصول

- راهکار: افزایش مقدار، یا ترکیب با افزودنیهایی مانند استابلایزر Ca-Zn .

⚠️ مشکل ۳: عدم یکنواختی

- علت: اختلاط ضعیف یا افزودن ناگهانی مواد

- نتیجه: ناپیوستگی در سطح یا فیلم، لکههای مات

- راهکار: استفاده از میکسر با سرعت مناسب یا ایجاد مستربچ برای ترکیب اولیه .

۸. نکات کاربردی برای انتخاب مناسب

- سازگاری شیمیایی: روانکننده باید با PVC و دیگر افزودنیها سازگار باشد و کیفیت را حفظ کند.

- نقطه ذوب مناسب: باید قبل از رسیدن به دمای ذوب PVC فعال شود، ولی در دمای محیط پایدار باشد .

- فرم مناسب: پودری برای ترکیب آسان و مایع برای کنترل دقیق مصرف.

- سازگاری محیطی: در صورت صادرات یا دسترسی به استانداردهای غذایی، ترکیبات غیرسریع مهاجرت انتخاب شوند.

- آزمایش عملی: تست نیمهصنعتی با توجه به دما، سرعت خط و نوع محصول نهایی.

جمعبندی و توصیه نهایی

روانکنندههای داخلی نقشی حیاتی در بهبود فرآیند تولید و کیفیت نهایی محصولات PVC دارند. اهمیت آنها در کاهش ویسکوزیته مذاب، ارتقای شفافیت، جلوه سطح و عمر تجهیزات مشهود است. با انتخاب مناسب افزودنی و دوز ایدهآل—و انجام تستهای لازم—میتوانید علاوه بر افزایش بهرهوری تولید، کیفیت و دوام محصول نهایی را تضمین کنید.